- Accueil

- Electricité de bord

- Câblage pratique

- Choix des fils

Contrails ! Choix des fils

Quels fils pour câbler nos avions ?

La question du choix des fils suscite bien des débats dans la communauté des constructeurs amateurs, avec parfois des avis tranchés.

Si pour vous la sûreté de fonctionnement et la sécurité sont importants, si vous vous préoccupez de légèreté, de facilité de maintenance, ces quelques données vous intéresseront.

Prendre du fil "ordinaire"?

Exigences minimales

Malgré la tentation, on ne peut câbler un avion avec n'importe quel type de fil.

Les fils rigides monobrins (fil "de maison"), même spéciaux, sont à proscrire : le cuivre se fragilise sous l'effet du pliage et des vibrations. En très peu de temps, il deviendra cassant.

Le fil choisi doit être souple et multibrin, avec un isolant résistant à la chaleur et à l'abrasion.

Le fil d'autoradio ?

On peut bien-sûr faire son installation électrique avec ce type de fil. Mais il y a quelques inconvénients.

Les fils "de voiture" comportent peu de brins, plus gros, qui seront plus sensibles au pliage et à la fatigue. Le cuivre est nu, il se corrodera tôt ou tard, avec les pannes insidieuses qui en découlent.

Les pannes électriques sur les voitures, même neuves, sont fréquentes.

Rappelons-nous que les automobiles sont construites pour une durée de 7 à 10 ans, alors que nous espèrons voir nos machines durer beaucoup plus.

L'isolant en PVC, peu résistants à la chaleur, émet un volume important de gaz toxiques en cas de surchauffe ou d'incendie.

En cas de surchauffe d'un fil, l'isolant fond, les fils voisins entrent en contact, c'est le court-circuit général...en vol.

S'il faut vraiment y recourir, préférer le PVC irradié, de meilleure tenue à la chaleur.

L'isolant épais donne des torons de gros volume, et qui pèsent plus lourd !

Mon opinion

Certes ce fil serait utilisable à la rigueur sur une installation simple, avec quelques précautions. Mais il est à proscrire sous le capot moteur.Je ne peux que conseiller d'éviter ce genre de fausse économie, et d'utiliser du fil aéronautique.

Si vraiment l'argent est un problème, il vaut mieux se montrer plus modeste sur les équipements de bord, et utiliser des fils de qualité.

Personnellement, je ne mettrais rien d'autre sur un avion.

Historique

Le fil aéronautiqe à travers les âges

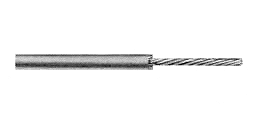

Une chose qui n'a pas changé : depuis l'origine l'âme des fils de câblage avion est en cuivre (nu ou plaqué), et multibrin.

Il y a eu périodiquement des essais avec l'aluminium, qui reste marginal. Nous en reparlerons.

Les progrès ont porté sur les isolants

Les origines

Jusqu'aux années 40, l'isolant de choix était à base de caoutchouc, avec une armature de coton verni ou laqué.

Le passé

A partir des années 50, apparition de l'isolant PVC, recouvert d'une fine pellicule de nylon, le MIL-W-5086. Ses variantes gainées de fibre de verre, ont été utilisées jusque dans les vaisseaux spatiaux.

De 1964 à 1979, utilisation du PVC irradié, toujours sous une couche de nylon, avec une meilleure tenue à la température, le MIL-W-16878.

Ces fils étaient à l'époque acceptables hors du compartiment moteur, mais sont inflammables avec dégagement toxique.

Le Kapton (polyimide) a eu son heure de gloire, mais des problèmes de claquage et d'étincelage l'ont fait interdire. Il semble que des avions de ligne volent encore avec de tels faisceau, avec de nombreux incidents. L'accident du TWA 800 est attribué à un tel claquage d'isolant dans un réservoir (pas avec du Kapton).

Noter que le Teflon, malgré ses qualités, a causé quelques ennuis qui l'ont fait oublier au profit du ™Tefzel.

Le présent

Le roi incontesté de nos jour (pour combien de temps ?) est le fil étamé, avec isolant ™Tefzel (ETFE) extrudé, MIL-W-22759/16.

Léger et résistant, sa température de service va de -55°C à +150°C. Insensible au fluage, émettant très peu de gaz toxiques, le ™Tefzel est raisonnablement résistant au frottement.

Il est à noter que Aircraft Spruce ne fournit plus que ce fil depuis plusieurs années.

Envoyer un message

Envoyer un message